10 % de remise en points sur les commandes d'impressions personnalisées. Activer maintenant

Livraison gratuite pour les commandes de plus de 59,99 $

Livraison gratuite pour les commandes de plus de 59,99 $

Besoin d'aide ? Parlez à un expert en impression dès aujourd'hui. Trouver un magasin

10 % de remise en points sur les commandes d'impressions personnalisées. Activer maintenant

Livraison gratuite pour les commandes de plus de 59,99 $

Livraison gratuite pour les commandes de plus de 59,99 $

Besoin d'aide ? Parlez à un expert en impression dès aujourd'hui. Trouver un magasin

Un autocollant apparemment simple passe par de multiples étapes professionnelles – de « l'idée dans votre tête » à « l'objet physique entre vos mains » – nécessitant une coordination précise entre la conception, les matériaux et le savoir-faire. Le moindre détail négligé (par exemple, des motifs flous, des variations de couleur, des bords décollés) peut conduire à un produit final non conforme aux attentes. Ce problème perturbe profondément le processus d'impression des autocollants, vous permettant d'éviter les pièges courants et de garantir une parfaite exécution de votre design.

I. Préparation de pré-production : les exigences « non négociables » du dossier de conception

Étape 1 : Format et résolution du fichier

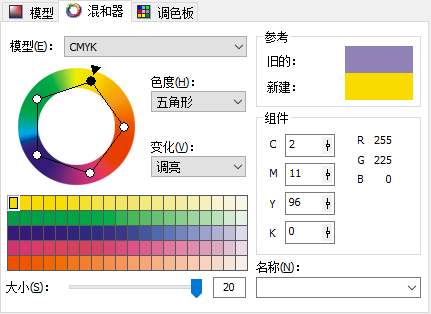

Le problème le plus fréquent rencontré par les usines d'impression est celui des clients qui soumettent des fichiers « inutilisables »s—comme des photos prises avec apbrouillons de conception sans calques (texte fusionné avec l'arrière-plan)kground), ou RVB-mode fichiers (significa(les décalages de couleur à l'impression). L'approche correcte : les fichiers de conception doivent être des graphiques vectoriels (format AI/EPS) ou des images raster haute résolution (format PDF/PSD), avec une résolution d'au moins 300 dpi (points par pouce ; des valeurs inférieures entraînent des motifs flous), et le mode couleur doit être CMJN (la norme d'impression en quatre couleurs ; le mode RVB oapparaît souvent plus sombre ou décalé après l'impression).

Étape 2 : Zone de fond perdu et marges de sécurité

Les autocollants doivent être découpés à des dimensions spécifiques. Si les motifs sont placés trop près des bords, de légères erreurs de découpe peuvent entraîner des « bords manquants ». Par conséquent, les designs doivent inclure une zone de fond perdu de 3 mm (par exemple, pour un autocollant de 50 × 50 mm, le fichier de design doit être de 56 × 56 mm, avec 6 mm supplémentaires pour les ajustements de coupe). Les textes et motifs importants doivent rester à au moins 5 mm des bords (marge de sécurité) pour éviter d'être coupés.

Étape 3 : Annotations de processus spéciales

Si vous prévoyez des effets spéciaux tels que l'estampage à chaud, le gaufrage UV ou des fenêtres découpées, ceux-ci doivent être clairement indiqués sur le fichier de conception (par exemple, en utilisant des blocs de couleur pour indiquer les zones estampées à chaud), et vous devez communiquer la faisabilité à l'imprimeur à l'avance, par exemple, des lignes trop fines (<0,2 mm) ne conviennent pas à l'estampage à chaud et les points UV densément emballés peuvent ne pas gaufrer clairement.

II. Production d'impression : contrôle qualité aux étapes clés

Étape 1 : Fabrication des plaques et étalonnage des couleurs

L'impression numérique (adaptée aux petites séries et aux commandes personnalisées) permet de produire directement des fichiers, mais l'impression offset ou sérigraphique traditionnelle nécessite la fabrication de plaques (négatifs ou écrans). L'étape essentielle de cette étape est l'étalonnage des couleurs : les imprimeurs utilisent des spectrophotomètres professionnels pour comparer les valeurs CMJN du fichier de conception avec l'encre réelle, en ajustant les ratios de cyan (C), magenta (M), jaune (J) et noir (N) afin de garantir que les couleurs finales correspondent aux attentes (en particulier les couleurs de marque comme le rouge Coca-Cola ou le bleu Tiffany, qui nécessitent la fourniture des codes couleur Pantone à titre de référence).

Étape 2 : Impression et traitements spéciaux

La méthode d'impression dépend du matériau : les autocollants papier utilisent généralement l'impression offset (répartition uniforme des couleurs, idéale pour les grandes surfaces pleines) ou l'impression numérique (haute flexibilité, adaptée aux petites séries) ; les autocollants film (par exemple, PVC/PET) utilisent souvent l'impression jet d'encre UV (permettant les dégradés et les effets de transparence) ou la sérigraphie (couches d'encre épaisses, idéales pour les motifs audacieux). Si des effets supplémentaires (par exemple, marquage à chaud, gaufrage, UV localisé) sont nécessaires, ils sont appliqués après l'impression. Par exemple, le marquage à chaud de texte consiste à imprimer d'abord la couleur de base, puis à appliquer une feuille d'or à chaud et sous pression sur des zones spécifiques ; le gaufrage UV crée des points tactiles en relief en durcissant localement l'encre UV.

Étape 3 : Découpe et refendage

La feuille imprimée est découpée en autocollants individuels de dimensions spécifiques. La précision de la lame de découpe influence directement la netteté des bords : les lames de haute qualité atteignent des marges d'erreur de ±0,1 mm, évitant ainsi les bords rugueux ou la découpe du support. La découpe nécessite également de respecter les marges blanches (ne pas découper complètement le support pour faciliter le décollement).

III. Inspection post-production : les détails qui déterminent le succès

Les autocollants finis subissent trois séries de contrôles de qualité :

1.Inspection visuelle : Les motifs sont-ils nets, sans effet fantôme ? Les couleurs sont-elles uniformes (sans décalage) ? Les bords sont-ils exempts de bavures ou de défauts d'alignement ?

2.Tests fonctionnels : L'adhésif est-il conforme aux normes d'adhérence (testé avec une machine de traction standard pour la résistance au pelage) ? Est-il imperméable (en observant s'il se décolore ou se décolle après 24 heures d'immersion dans l'eau) ? Résiste-t-il à la température (placé à 80 °C à haute température ou à -20 °C à basse température pendant 2 heures pour vérifier la déformation) ?

3.Conformité de l'emballage : Conditionné selon les exigences du client (par exemple, 100 autocollants par sac ou emballage en rouleau pour étiqueteuses automatiques), accompagné d'un rapport d'inspection qualité (listant les matériaux, les procédés, les numéros de lot).

Guide des pièges de l’utilisateur : comment communiquer efficacement avec les imprimeurs ?

• Clarifiez les exigences à l’avance : Utilisation (intérieur/extérieur ? Court terme/long terme ?), surface d'application (verre/métal/tissu ?) et besoins particuliers (amovible ? Imperméable ?).

• Fournir des références : Non seulement le fichier de conception, mais également des photos du « résultat idéal » ou des autocollants concurrents pour aider les imprimeurs à comprendre les détails.

• Demander des échantillons : Demandez toujours un échantillon physique avant la production en série (en particulier pour les couleurs ou les processus personnalisés) pour confirmer l'exactitude et éviter des retouches coûteuses.

Bien que l'impression d'autocollants puisse paraître simple, elle allie design, matériaux et savoir-faire. Seul un contrôle rigoureux de chaque étape permet à un petit autocollant de conserver sa créativité tout en résistant à l'épreuve du temps. Pour les marques comme pour les créateurs, comprendre les détails de ce processus améliore non seulement l'efficacité de la communication, mais garantit également que le produit final reflète parfaitement votre vision.

Blog Plan du site Xml politique de confidentialité

Droit d'auteur

© 2026 Emballage Cie., Ltd de Shantou Guyin. Tous droits réservés

.  RÉSEAU PRIS EN CHARGE

RÉSEAU PRIS EN CHARGE

Laisser un message

Numériser vers WhatsApp :